在环保法规趋严与柔性化生产需求激增的双重驱动下,柔版印刷机搭载的LED UV光源正以高效、精准、绿色的特性,成为包装印刷、标签制造等领域的核心装备。其通过半导体芯片激发特定波长紫外光,实现油墨的瞬间固化,彻底颠覆了传统汞灯固化的技术范式。

技术内核:半导体芯片的“光子革命”

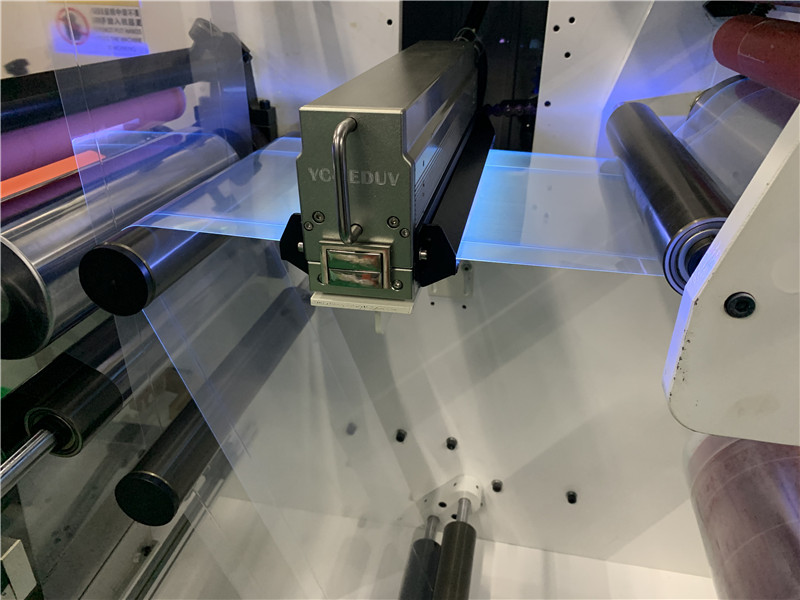

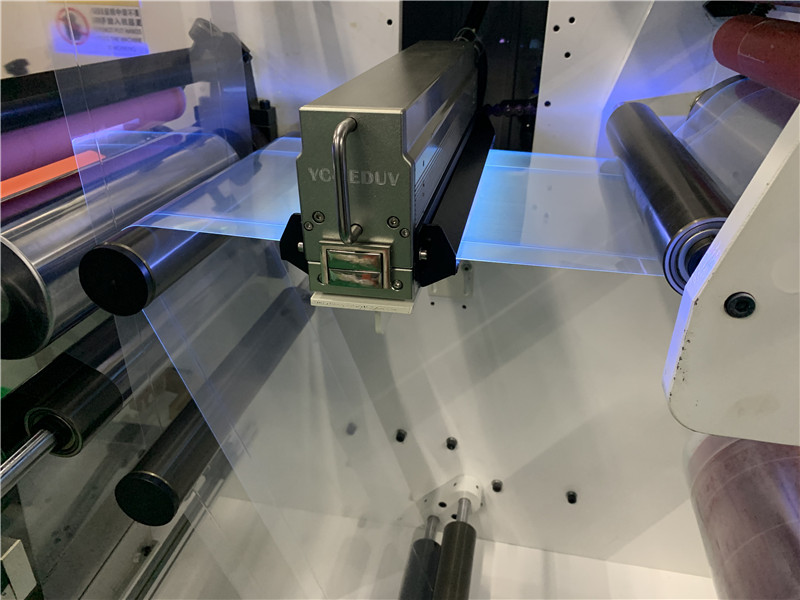

LED UV光源的核心在于氮化镓(GaN)、氮化铝镓(AlGaN)等半导体材料。当电流通过芯片时,电子与空穴复合释放能量,产生365nm至405nm的窄谱紫外光。相较于传统汞灯,其技术优势显著:

- 精准波长控制:通过调整芯片结构,可输出365nm(通用固化)、385nm(薄膜材料)、395nm(深色油墨)等单一波段,匹配不同光引发剂的吸收特性,避免无效光谱能量浪费。例如,395nm波长对深色UV油墨的固化效率较传统汞灯提升40%。

- 冷光源特性:LED UV光源表面温升低于5℃,可避免热敏材料(如PE薄膜、收缩套管)因高温变形。某标签印刷企业采用LED UV后,热敏材料印刷良品率从82%提升至98%。

- 即开即用:无需预热,瞬间达到峰值功率,且仅在照射时耗电。数据显示,LED UV能耗较汞灯降低70%,单台设备年节电量超1.2万度,减少二氧化碳排放8.6吨。

应用场景:从“单一固化”到“全链赋能”

LED UV光源在柔版印刷中的渗透已突破传统固化边界,形成多维度技术闭环:

- 高速印刷:在包装印刷领域,LED UV光源支持印刷速度达300米/分钟,较传统汞灯设备(80-200米/分钟)效率翻倍。某食品包装企业通过升级LED UV,单线日产能从15万印提升至30万印。

- 复杂材料适配:针对薄膜、金属箔等特殊承印物,LED UV的窄波段光可穿透油墨层,实现深层固化。例如,在铝箔医药包装印刷中,365nm波长光源使油墨附着力提升至5B级(国际标准最高级),耐溶剂擦拭次数达50次以上。

- 智能制版:LED UV曝光机采用扫描式曝光,通过多组LED光源模组实现正面与背面同步曝光,生成精度达±2μm的平顶网点,提升实地印刷密度。某制版企业采用该技术后,印版重复使用次数从5万次增至10万次。

产业趋势:从“技术替代”到“生态重构”

全球柔版印刷用LED UV光源市场正以年均12%的速度增长,2025年市场规模预计突破80亿元。这一趋势背后,是三大驱动力的共振:

- 政策倒逼:欧盟《一次性塑料指令》(SUPD)对高VOC油墨的限制,推动企业转向零VOC排放的LED UV工艺。中国“双碳”目标下,长三角、珠三角地区已形成完整产业链,广东省LED UV设备产量占全国40%。

- 需求升级:电商包装对防伪、耐磨、耐候性的要求,促使企业采用LED UV固化技术。例如,某物流标签企业通过引入395nm波长光源,使标签耐磨性提升3倍,满足极端环境使用需求。

- 技术融合:LED UV与数字印刷、物联网的结合,正在重塑生产流程。例如,某企业开发的智能LED UV系统,通过传感器实时监测光强、温度,自动调整功率,使固化合格率从92%提升至99.5%。

从一张食品包装到一枚医药标签,从柔性薄膜到金属箔材,LED UV光源正以技术迭代重构柔版印刷生态。其零污染、高效率、智能化的特性,不仅契合全球碳中和目标,更成为企业提升竞争力的核心要素。未来,随着单芯大功率芯片、柔性封装等技术的突破,LED UV光源的应用边界将持续扩展,为绿色制造注入“光之动能”。